jueves, 6 de octubre de 2016

TARJETA DE CONTROL POWER INVERTER PROTONE (TAMBIÉN MARCA UNESF)

Etiquetas:

alternativa,

ayuda,

control,

convertidor,

corriente,

diseño,

electrónica,

emergencias,

Energía,

esquemático,

estudiantes,

inversor,

inverter,

proyecto,

regulador,

seguridad,

tarjeta,

voltaje

miércoles, 5 de octubre de 2016

TARJETA DE CONTROL RANGE II PARA POWER INVERTER

EMAX ELECTRONICS

C/LILA #5, URB. LA ENRAMADA (PRÓXIMO AL COLEGIO NUBELUZ)

La Vega, República Dominicana

miguelcasimiroeduca@gmail.com

Tel. Celular 809–821–4339

-RANGE II-

GREEN GENERATION

INDICE

1- Características de las tarjetas RANGE II.

2- Consideraciones acerca del transformador de potencia.

3- Consideraciones acerca de la calidad y el tipo de transistor mosfet.

4- Los pequeños detalles también son importantes.

a) El torque adecuado a cada tornillo.

b) Un puente a la seguridad y a la estabilidad.

c) No se debe escoger cualquier relay.

d) Mucha goma y pocas fibras.

e) El trabajo poco valorado de un capacitor estabilizador.

f) No debe faltar el filtro RC en la salida del inversor para recortar los picos de tensión.

g) La correcta instalación del tomacorriente.

h) También hay que asegurar la garantía para no perderlo todo en servicios.

5- Instalación de los transistores mosfets y el disipador de calor en la RANGE II.

6- Instalación de la tarjeta RANGE II.

7- Cómo poner en función de prueba una tarjeta RANGE II.

8- Terminologías de las tres etapas del cargador de la RANGE II.

9- Calibración del cargador de baterías.

10- Calibración del sistema de sobrecarga (overload).

11- Selección y uso del cautín adecuado para cada tarea específica:

a) Cautín de 40 Vatios de punta fina (2.38mms. de diámetro).

b) Cautín de 100 Vatios de punta mediana (5 a 7 mms. de ancho).

c) Cautín de 250 Vatios de punta ancha (15 mms. de ancho).

d) La soldadura: el estaño y el fundente.

e) Proceso para soldar de manera profesional.

f) Herramientas adicionales.

g) Proceso para desoldar:

· Con el extractor de estaño de pera.

· Con el extractor de estaño tipo jeringa (chupón).

· Con el alambre de malla trenzada.

h) Cuidado con las virutas de estaño y con doblar las patas de los mosfets.

12- Cómo se repara una tarjeta RANGE II con sólo saber soldar y usar un tester:

a) Si no funciona como inversor y no hay mosfets dañados ni mala instalación.

b) Si no realiza transferencia cuando se aplica la entrada de línea.

c) Si no pasa al modo de carga después de realizar la transferencia.

d) Situaciones que se pueden presentar el circuito de overload.

e) Casos que se pueden presentar en el sistema supresor.

f) Inspeccionando los mosfets de potencia.

13- Recomendaciones eléctricas del National Electric Code (NEC):

b) Tipos de aislamientos en los conductores.

c) Instalaciones por tuberías.

d) Tabla de conductores eléctricos de cobre según la American Wire Gauge (AWG).

e) Cantidad de conductores en tubos eléctricos metálicos (EMT) o conduit y tubos de PVC.

f) Código de color en conductores eléctricos.

g) Calibre mínimo recomendado para el cable del banco de baterías en 12 voltios.

h) Calibre mínimo recomendado para el cable del banco de baterías en 24 voltios.

i) Calibre mínimo recomendado para el conexionado de entrada y salida del inversor.

14- Consideraciones acerca del manejo del banco de baterías.

15- La instalación correcta del inversor:

a) Instalando y combinando el banco de baterías para un inversor de 12 voltios.

b) Instalando y combinando el banco de baterías para un inversor de 24 voltios.

c) El conexionado de entrada y salida de corriente alterna del inversor.

----------------------------------------------------------------------------------------------------------------------------------------------

1 - CARACTERÍSTICAS DE LA TARJETA RANGE II.

- LA TODO CAJA – Su tamaño reducido de 10.9 x 15.5 cms la hace fácil de instalar en las cajas más comunes. Inclusive para remodelar inversores de fabricación extranjera como la marca Xantrex, se puede sustituir la original por la RANGE II.

- LA MODERNA – Posee un PIC16F685 cuyo programa en Assembler (no con el ineficaz Basic) para generar una perfecta onda cuasi sinusoidal de 60 Hz para impulsar los mosfets de potencia, y otra señal de 120 Hz para impulsar los mosfets de supresión de reactivos. Está todo incorporado prácticamente en un solo chip.

- LA POTENTE – Posee salidas de potencia driver complementarias reforzadas con 15V y auto-protegidas contra voltajes inversos producidos por la falla de algún transistor mosfet.

- LA SUAVECITA – Encendido suave por alta frecuencia (aprox. 140 Hz) (SOFT START) para no sobre cargar los transistores mosfet al entrar del modo carga al modo inversor.

- LA ESTABLE – Regulación estable del voltaje de salida en el modo inversor ajustable a 120 Vac (+/-1%), Frecuencia estable 60 hertz (+/-1%) establecida por el microprocesador. El voltaje de salida es pre- ajustable por el usuario a través del control VO.

- LA COMPATIBLE – Es adaptable en cualquier tipo de inversor de transformador con o sin centro (en potencia H), pues viene con su sistema Enable incorporado para apagar dicha tarjeta de potencia.

- LA TODO DISEÑO – Acepta todo tipo de potencia aparte con o sin centro (BTL o PUENTE H).

- LA TRANSFORMER – Fácil de cambiar a 24V; pues sólo hay que cambiar el resistor R10 de 27K por el equivalente de 68K2 y cambiar los relays de 12V por similares de 24 voltios. Y si se va a usar tarjeta BTL sólo hay que cortar el resistor R17 de 4K7 para poner a funcionar el sistema ENABLE de potencia bridge.

- LA RAPIDITA – El tiempo de transferencia del modo cargador al modo inversor es del orden de los milisegundos; por tanto es categoría flash.

- LA QUE NO SE CUADRA – Ajuste anti cuadratura de onda para mantener constante la forma de onda cuasi seno.

- CONEXIÓN REDUCIDA a lo elemental para facilitar la instalación con estética.

- EXCELENTE CARGADOR TRIAC DE 3 ETAPAS - Carga en masa hasta los 14.1V (BULK CHARGE), absorción (ABSORPTION CHARGE) y carga flotante de mantenimiento a 13.8 V (FLOAT CHARGE). El voltaje de carga lo controla el microcontrolador y el nivel de corriente es preajustable por el usuario a través del control AMP.

- RETARDO DE TRANSFERENCIA (TIME DELAY) INVERSOR/CARGADOR de uno 12 segundos para proteger los equipos de las variaciones de voltaje producidas por el servicio comercial de energía. (En Dominicana la CDEEE).

- BATTERY LOW a 9.1V trabajando en 12V, y a los 19V trabajando en 24V. Sin parpadeos y con enganche de reposición automática a través del interruptor o con la transferencia inversor/línea.

- HIGH BATTERY a los 17V trabajando en 12V, y a los 34V trabajando en 24V. Con esto se evita poner a trabajar el inversor de 12V con 24V y éste último en 36 ó 48V.

- MÁXIMA PROTECCIÓN CONTRA SOBRECARGAS con enganche que obliga al reset manual o a través de la transferencia inversor/línea. Este sistema de overload es pre-ajustable por el usuario por el control OL.

- SISTEMA DE ALARMA VISUAL Y AUDIBLE - Cuando se activa el interruptor se escucha un corto beep y cuando entra en estado de sobrecarga (Overload), cortocircuito (Shutdown), batería baja (Battery low) o batería alta (High Battery) el led rojo del modo inversor entra a parpadear a la vez que el buzzer suena 32 dos veces. Luego sólo queda el led parpadeando. Opcionalmente por petición del cliente puede hacerse una variación en esto y muchas otras cosas.

- INTERRUPTOR PROGRAMABLE POR ENSAMBLADOR - El interruptor puede ser cambiado por el técnico ensamblador de tipo palanquita (toggle) al tipo digital (push button). Esta característica la hace más adaptable.

- MÁXIMA SUPRESIÓN DE TRANSIENTES para reducir el inevitable ruido en motores y abanicos provocado por el cambio brusco de las ondas del tipo angular con es la cuasi sinusoidal.

- ESPACIOS POWER MOSFETS INCLUIDOS para manejar cómodamente 1.5 kilovatios (máximo 2 kilovatios). Con tarjeta de power mosfet adicional podría manejar prácticamente cualquier potencia.

- ES FÁCIL DE REPARAR, porque lo hace todo como ninguna con tan poquísimos componentes. De otro modo, ofertamos todas las asesorías técnicas para que nadie se pierda en lo claro.

2 - CONSIDERACIONES ACERCA DEL TRANSFORMADOR DE POTENCIA.

Luego de la tarjeta de control, el transformador de potencia es el segundo componente más importante en un convertidor DC/AC (que popularmente se conoce como inversor), aunque no todos los convertidores DC/AC utilizan dicho componente. Dada su vital importancia, se debe dedicar todo el cuidado necesario al comprarlo o fabricarlo, pues con eso se evitan muchas de las dificultades inmediatas y futuras del aparato.

Las consideraciones más sobresalientes al elegir un transformador, además de escoger el necesitado, pueden ser:

a) Tomar en cuenta que no le estén vendiendo un transformador, por ejemplo, de un kilovatio con un núcleo de un kilovatio y medio, para crear un gran impacto en el comprador y que no se fije que el calibre del alambre empleado es menos grueso que el que debiera tener. La ventaja que tiene el comerciante reside en que la libra de chapas para transformador es mucho más barata que la del alambre magnético. De otra manera, el hierro es más barato que el cobre.

b) Otra variante de la anterior camaleonada del comerciante consiste en ofertar un transformador con un calibre de alambre menor al especificado, pero, para que el comprador no lo note, la primera capa del principio y la última capa del final del embobinado lo ponen con el mismo alambre, pero doble o triple. Este tipo de mamotreto tiende a calentarse en exceso con una carga mínima.

c) Los transformadores hechos a máquina son menos ruidosos y más seguros, pues el alambre no recibe los golpes, ralladuras y torceduras del proceso manual inexperto. Pero existe una razón que obliga a preferir el embobinado manual realizado por personas especializadas, y ella es que una vez más los comerciantes fabricantes buscan mayor ganancia con menor inversión de esfuerzo y dinero construyendo los trasformadores con menos espiras (vueltas = turns) de alambre que las necesarias. Si el inversor con éste transformador de inferior calidad se somete a prueba, presentará una corriente en vacío (sin carga) superior a lo normal; y con la carga correspondiente, presentará un calentamiento excesivo, tanto el transformador como los transistores mosfets. Si por desgracia, en ésta condición anómala, los mosfets no son de calidad comprobada, éstos explotan y entran en llama, dañando incluso el circuito impreso de la tarjeta.

d) Usando un transformador VARIAC aplicando el voltaje correspondiente entre el neutro y la salida de 120V del transformador, comprobar que ambas fases midan entre 9 a 9.5 voltios (si es en un inversor de 12V) y que ambas sean bien parejas. Estas bobinas quedan más exactas en impedancia y voltaje, cuando se realizan con el alambre doble simultáneo. Con igual cuidado verificar que el TAP del cargador no sea menor de 80V ni mayor de 85V, pues una impedancia muy baja en ésta bobina puede provocar que el transistor TRIAC se queme muy a menudo cuando el voltaje suba más de lo normal. Y si es muy alta la derivación y el nivel de la línea es muy pobre entonces el inversor como cargador no es eficiente. Si en el lugar donde va a operar el inversor el voltaje de línea es inevitablemente muy alto (alrededor de los 130V), lo recomendable es realizar un TAP (derivación en la bobina) de cargador adicional a 90V.

e) Algunos seudos fabricantes locales de transformadores realizan empastaduras de alambre en el interior del bobinado y, cuando ésta se somete a un consumo extremo, el calentamiento las desueldas. Otros no usan papel aislante para separar el bobinado primario del secundario; y aún peor, ni siquiera le echan barniz para protegerlo de la humedad y la corrosión que provocan las emanaciones de las baterías cuando el inversor no ha sido instalado a la distancia prudente de éstas.

f) En el proceso de armado del núcleo de chapas del transformador se debe procurar que las chapas “E” queden alternadas una a una, y que al colocar las chapas complementarias “I” del núcleo tipo concha no quede la más mínima brecha del lado de perfil, para evitar así una baja eficiencia en la inducción magnética y que el inversor presente una corriente en vacío más alta de lo normal. Una corriente de vacío aceptable es próximo a medio amperio; y ya cerca o superior a un amperio no es lo mejor para un inversor de potencia media.

De manera IDEAL se considera que el transformador no consume sino que transforma energía; pero el concepto popular de consumo se refiere a la corriente en vacío, porque la impedancia de la bobina es de hecho una carga para la energía aplicada. En nuestro caso es más interesante la respuesta del transformador a una corriente de onda angular. La corriente en vacío de un inversor se puede comprobar con el inversor funcionando y un amperímetro DC en la alimentación de baterías.

Cuando un transformador no puede soportar la carga especificada, se produce un calentamiento excesivo y peligroso que puede destruir los transistores mosfets y al transformador mismo. En ese sentido, un transformador puede ser de cálculo saturado si se sobredimensiona la potencia etiquetada y se disminuyen las espiras y el calibre del alambre.

g) La calidad de las chapas magnéticas del transformador es también de vital importancia; de modo que se podría decir que de ellas depende casi todo lo que es la eficiencia del transformador. Por tanto, si las chapas son para una inducción magnética menor a los 8,000 Gauss no sirven para un buen transformador de inversor, cuando se considera factible que sean superiores a los 10,000 Gauss sin sobrepasar lo 16,000 Gauss.

No es extraño que importadores inescrupulosos distribuyan en el país chapas de muy baja calidad magnética con un precio igual a las de superior calidad. Cuando un inversor con un transformador realizado con chapas de falsa especificación se somete a una carga de prueba aún por debajo de lo previsto, se calienta excesivamente el alambre del bobinado hasta destruirlo junto con el carrete en un tiempo relativamente corto. El desprendimiento de calor es notablemente destructor.

h) El alambre para un buen transformador puede ser de diámetro circular, cuadrado o tipo lámina siempre que sea de cobre y no de aluminio.

Nuestros comerciantes siempre se salen con la suya con la introducción forzada en el mercado dominicano del transformador para inversor embobinado con alambre de aluminio. Este transformador es bueno soportando cortocircuito, pero jamás soportará la potencia especificada. Y nunca podrá soldar un terminar de cobre en el alambre de aluminio, porque son químicamente incompatibles. De modo que si le están vendiendo un transformador con alambre de aluminio le están robando.

3 - CONSIDERACIONES ACERCA DE LA CALIDAD Y EL TIPO DE MOSFET.

Llegado el momento de hacer la compra de los transistores mosfet, deben de tomarse las siguientes consideraciones:

a) La tarjeta RANGE II se ha concebido para funcionar a la potencia máxima de 1.5 kilovatios usando mosfets IRF3205 montados en la misma tarjeta de control y usando un transformador de potencia con derivación central. En caso de que se desee mayor potencia, es necesario utilizar una tarjeta de potencia mosfet separada en puente H y optar por realizar el inversor a 24V.

Por experiencia los inversores de más de 24 voltios en batería y los de potencias mayores a los 4 kilovatios son muy sujetos a fallas constantesproducto de la misma baja calidad de los componentes que se pueden adquirir localmente. Para el cargador el transistor triac BTA41-600B, el de empaque metálico circular, tiene la ventaja de disipar mejor su calor en el radiador de aluminio. Recuerde que lo ideal es usar una potencia a parte en puente H cuando se van a manejar potencias mayores a 1.5 kilovatios.

b) La calidad del transistor mosfet es un aspecto muy, pero muy importante, pues una gran cantidad de componentes semiconductores son considerados por sus fabricantes como rechazos, por no estar dentro de los parámetros de control de calidad. Pero algunos importadores latinoamericanos sin escrúpulos compran lotes de semiconductores diversos y los empacan como si fueran de alta calidad. Por tanto, el precio, el empaque y la procedencia no lo dicen todo. Se debe revisar que la calidad sea comprobada luego de haber sometido el mosfet a la prueba de fuego del laboratorio. Por lo general, los mosfets con una terminación física poco delicada, esto es, terminales más delgadas de lo común, aleta con el borde de corte que se le ve el color del cobre, entre otros aspectos, son mosfets de muy baja calidad, fuera de los parámetros normales y que se dañan fácilmente. Los mosfets con aleta completamente de color brillante parecido al níquel o un color opaco como el aluminio suelen ser de superior calidad, pues el fabricante ha utilizado un proceso de fabricación de más precisión y eficiencia.

c) El mosfet de rechazo no sirve para inversor, ya que suele no suportar el voltaje ni la corriente máxima de drenaje a fuente para el cual fue

fabricado. Y el rango de voltaje de disparo del gate es alocadamente errático entre un mosfet y otro del mismo paquete; por lo que a veces no se

apagan completamente, ocasionando su destrucción. Por éstas y otras razones se conocen como “rechazos” comprados en lotes de ferias.

d) Un transistor mosfet presenta notaciones (letras y números) que el fabricante coloca en el cuerpo del dispositivo para identificar su número de parte, fecha y código de lote de fabricación. Los códigos de lotes comenzados con 5T, 6T, BB, entre otros, no sirven para inversores. La “T” a veces viene de TEST (que quiere decir prueba) y en tal caso significa una prueba de calibración de la máquina que fabrica mosfets.

Lógicamente, no la van a calibrar fabricando zapatos cuando su fin es construir semiconductores mosfet.

4 - LOS PEQUEÑOS DETALLES TAMBIÉN SON IMPORTANTES.

a) El torque adecuado a cada tornillo. Un mosfet poco apretado al disipador significa que el inversor pronto estará de regreso en el taller. Por tanto, antes de someter el aparato al banco de pruebas, se debe realizar una inspección general del torque (del inglés: fuerza de rotación) que se le ha suministrado a cada tornillo, incluyendo los que unen las terminales del transformador (placas) con el disipador correspondiente.

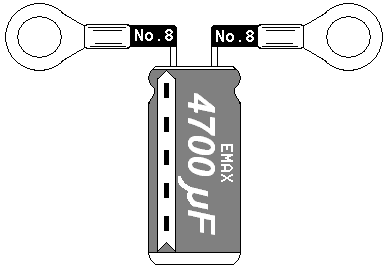

b) Un puente a la seguridad y a la estabilidad. En la tarjeta RANGE II la mejor forma de realizar el puente que une las terminales fuente (pin 3) de los mosfets del disipador A con las terminales fuente de los mosfets del disipador B para llevarlo directo al borne negativo del inversor, es tomando un trozo de alambre sólido AWG 8 de unos 11 centímetros de longitud y, luego de haberle quitado todo el esmalte protector, se debe doblar e instalar como muestra la siguiente gráfica:

Es muy común que lleguen inversores a los talleres con los transistores mosfet dañados, porque ésta unión no fue realizada pensando que por ella iba a circular la máxima corriente que maneja el inversor; y que una caída excesiva de voltaje en esa zona se reflejará en la forma de onda de salida del inversor. Eso también implica más ruido en los abanicos y una posibilidad más para que puedan dañarse los transistores mosfet supresores (los cuatro mosfets del centro), o todos (los 16 que requiere la tarjeta).

c) No se debe escoger cualquier relay. Es también importante destacar que, en la ocasión de tener que usar dos relays para cualquier finalidad con bobinas en serie, o en paralelo, como es el caso de la tarjeta RANGE II, se debe tomar en cuenta que ambos deben ser idénticos y de la misma manufactura. Si no son similares, el que tenga mayor impedancia de bobina (COIL) se va activar primero y luego el otro. Si la diferencia es extrema y están en serie, el de la impedancia más baja probablemente no se active nunca.Y si acaso se activa, es con un cierre de contactos muy débil que provocaría chispas, calentamiento, desgaste, y que se suelden los contactos. Nunca permita que el vendedor le diga lo que le conviene, porque, ¿acaso no es usted quien debe de saber lo que quiere antes de salir a comprar? Quien vende defenderá siempre los intereses del negocio. A menos que se esté volviendo loco, y usted se lo crea ingenuamente.

d) Mucha goma y pocas fibras. Antes de comprar y pagar los alambres de conexión para ensamblar el inversor, verifique que no le estén dando gato por liebre, porque el mercado nacional está repleto de cablerías de origen made in chimo cuyo calibre es pura goma y poco chocolate. Por lo general, esas cablerías son fabricadas para instalaciones eléctricas de tránsito pesado. Es decir, en donde exista la posibilidad de que la pise la gente. Y no sirven para instalaciones normales. Además, es frecuente que la goma sea de muy mala calidad. Pero los importadores se ganan el rollo bien peludo, porque le sale más barato a ellos, y a usted, algo más que un dolor de cabeza cuando el cliente lo reciba como el jacho apagado, pero votando humos.

e) El trabajo poco valorado de un capacitor estabilizador. Si el inversor construido no ha sido dotado de un capacitor electrolítico conectado de borne a borne de la entrada de batería con un alambre AWG 8 bien corto, y por además, los cables de la batería son muy largos y delgados, en dichos bornes aparecerán variaciones de voltaje que no lo registra un tester digital. Esas variaciones modulan en amplitud (a modo de ruido) la forma de onda generada, pudiendo afectar a los transistores mosfets encargados de la supresión, la transferencia y el voltaje de salida. Todos los inversores, incluso los extranjeros, son muy sensibles a estas variaciones; por lo que no se le debe privar de dicho capacitor electrolítico.

¡ESTE CAPACITOR ES IMPRESCINDIBLE, IMPORTANTÍSIMO, PORQUE, DE NO TENERLO EL INVERSOR, SE HA COMPROBADO QUE AFECTA EL SISTEMA DE TRANSFERENCIA, LOS SUPRESORES, Y LA REGULACIÓN DE VOLTAJE DE SALIDA!

Para aprovechar mejor la propiedad especial que posee el capacitor de oponerse a los cambios bruscos de voltaje, porque una vez cargado actúa como una batería adicional en el circuito, y que por esa cualidad de filtrar, por lo general se le apoda “FILTRO”, a continuación se presenta una tabla con la capacidad mínima apropiada por kilovatios del inversor:

CAPACIDAD MÍNIMA DEL CAPACITOR ELECTROLÍTICO DE LA ENTRADA DE BATERÍA DEL INVERSOR:

550W

|

1.1 KW

|

1.5 KW

|

2.5 KW

|

3.6 KW

|

5 KW

|

7 KW

|

10 KW

|

2200 uF

|

4700 uF

|

6800 uF

|

8200 uF

|

2 x 8200 uF

|

3 x 6800 uF

|

3 x 8200 uF

|

5 x 8200 uF

|

2 x 2200 uF

|

3 x 2200 uF

|

2 x 4700 uF

|

3 x 4700 uF

|

2 x 8200 uF

|

4 x 6800 uF

|

Aproximadamente unos 2,200 microfaradios por cada 550 vatios.

¡MUY IMPORTANTE!

Para conectar los dos cables terminales del banco de baterías a los bornes de entrada del inversor, primero se conecta un borne, y el otro, por unos segundos a través de un resistor de unos 4.7 ohmios /10 W mínimo. Una bombilla incandescente de 120 Vac funcionaría igualmente. El objetivo es cargar con suavidad el capacitor interno, sin que se produzcan chispas que dañan la rosca de los bornes, la o las tarjetas, y al mismo capacitor. Si el resistor se calienta extremadamente, es el claro indicio que el inversor tiene mosfets en cortocircuito.

Por tanto, no intente completar directamente la conexión del cable faltante, porque tal acción aumentará la magnitud de los daños.

En inversores de 12 voltios es recomendable que el capacitor de desacoplamiento no sea menor de 35 voltios. En los de 24V el mínimo es 50V.

Nótese que se recomienda siempre que sea superior del doble del voltaje del inversor a fin de asegurar la salud del capacitor y la de su bolsillo.

f) No debe faltar el filtro RC en la salida del inversor para recortar los picos de tensión en la forma de la onda.

¡ESTE OTRO FILTRO ES TAMBIÉN TOTALMENTE IMPRESCINDIBLE!

Hay personas que por no conocer la importancia de dicho filtro sencillamente prefieren, supuestamente, ahorrarse ese dinerillo y no ponerle nada al inversor. Otros, únicamente le ponen el capacitor, lo que es no funcional, y que además multiplica la frecuencia de salida a 120 hertz. La forma correcta es añadiendo al capacitor de 0.47 microfaradios un resistor en serie de un valor entre 100 a 470 ohmios. Su colocación con los terminales de salida del inversor puede ser cualquiera sin que eso afecte en nada su trabajo. El voltaje del capacitor no debe ser menor a los 250Vdc; y el resistor no debe ser menor de 5 vatios.

g) La correcta instalación del tomacorriente. La instalación del tomacorriente en la caja del inversor y en cualquier edificio se debe realizar según muestra la gráfica anterior: con la ranura más larga (que corresponde a la conexión del NEUTRO) apuntado hacia abajo. A parte de ser una regla internacional, tiene sentido, pues eso permite que las personas entiendan que todas las tomas de la casa están de ese modo, y sea fácil hacer enchufe a oscura. Algunas personas no realizan las conexiones del tomacorriente y sólo lo emplean para tapar el hueco de la caja.

Con ésta acción se ahorran los míseros centavos que cuesta la cablería, a cambio de sacrificar la utilidad que ofrece esa toma en el momento de la instalación del inversor en medio de un apagón... y sin la compañía idónea... Esto fue un chiste.

h) También hay que asegurar la garantía para no perderlo todo en servicios. Una buena forma de ponerle un seguro full a la garantía de un inversor es construyendo un pararrayo eficaz y económico aprovechando la varilla de tierra. Según muestra el gráfico siguiente, se ha colocado una bujía dentro de una caja eléctrica metálica 4 X 4 en la cual se ha conectado la línea viva de entrada al inversor en el borne superior de una bujía (SPARK PLUG); y en la parte inferior de roscas se ha sujetado el neutro de entrada al inversor, y a la vez la varilla de tierra a través de un alambre que por norma internacional no debe ser menor de AWG 8. Es importante tomar en cuenta que la bujía puede ser cualquiera, pero que esté en buen estado físico y eléctricamente.

Si se produce una descarga eléctrica en el alambre conductor de línea viva (HOT) de la vivienda, ésta atraviesa la bujía produciendo, en su parte inferior, un arco eléctrico hacia la terminar de tierra; y lo que a tierra va, en tierra muere. De igual modo ocurre si la descarga eléctrica del rayo la recibe el conductor neutro de línea, pero sin tener que hacer un arco a través de la bujía.

5 - INSTALACIÓN DE LOS MOSFETS Y EL DISIPADOR DE CALOR EN LA RANGE II.

En las siguientes gráficas se muestran la disposición de los transistores mosfet en contacto físico-eléctrico con el disipador:

También se puede utilizar el disipador tipo “T” que viene en riel y se vende en la electrónica por pulgadas. El que quiera el riel entero puede conseguirlo en Aluminio Dominicano. (Lógicamente en Rep. Dominicana). Se prefiere éste tipo de disipación de calor por ser más cómoda su instalación y por su eficiencia gracia a su forma de abanico tipo “T”.

Como la aleta de drenaje de los transistores mosfets conectan directamente con los disipadores de calor se debe tener cuidado de que ninguna carga eléctrica lo toque o que esté muy cercana. Especialmente los cables que llevan corriente alterna.

6 - INSTALACIÓN DE UNA TARJETA RANGE II.

Armar un inversor no es la gran cosa si se pueden comprar la tarjeta de control, la caja y el transformador ya listos. Con todo eso, se deben tomar en cuenta los pequeños detalles que con frecuencia se pasan por alto. Algunos de esos pequeños detalles ya se han mencionados. Las demás cosas sólo es agujerear, atornillar o remachar y calibrar.

Si observamos minuciosamente la foto del ensamble notaremos que la ubicación de la tarjeta y del transformador, aparte de guardar una relación de estética, están en el mismo trayecto de succión de aire caliente del abanico. Otro detalle es que la tarjeta está ubicada del lado del borne negativo de batería para facilitar que esa conexión quede lo más corta y recta posible, pero que no sea menor a 7 pulgadas. Esa longitud es favorable para el sensado de corriente del cargador a través de la pequeña caída de voltaje que se desarrolla en el mismo. Esta conexión debe realizarse con un alambre multifibras calibre 4, tal como se observa en la conexión del positivo (el alambre grueso color rojo), o su equivalente de varios alambres en paralelo de cualquier calibre.

En general, todas las conexiones deben de realizarse lo más cortas posibles por asunto de estética, funcionabilidad y facilidad de amarre en paquetes. Los paquetes de alambres que manejar corriente continua no deben amarrarse con los que llevan corriente alterna, pues se ha dado el caso que ésta práctica provoca raras interferencias.

PREPARANDO LA TARJETA RANGE II DE 12 VOLTIOS PARA TRABAJAR CON 24 VOLTIOS:

Para convertir la tarjeta RANGE II de 12V a 24V únicamente hay que cambiar el resistor R10 de 27K por otro equivalente a 58K2 y sustituir los relays de 12V por similares de 24 voltios.

Si se va a utilizar la tarjeta con potencia mosfets en BTL se debe utilizar el punto marcado como “+EN” para su encendido (Enable). Y para tal fin

primero hay que cortar el resistor R17 de 4K7.

7 - CÓMO PONER EN FUNCIÓN DE PRUEBA UNA TARJETA RANGE II.

Si la tarjeta ha sido reparada, antes de realizar la instalación de la tarjeta lo primero que se debe realizar es una inspección rigurosa de la misma, considerando como vitales que no existan los siguientes tópicos:

- Cortocircuitos entre puntos muy próximos.

- Puntos desoldados o con soldadura insuficiente.

- Residuos dispersos (virutas) o adheridos al impreso.

- Terminales de componentes tocándose en pistas diferentes.

- Componentes polarizados (transistores, diodos y capacitores electrolíticos) al revés.

Para poner en función de prueba una RANGE II sin haberla instalado o quizás sin haberle colocado los mosfets de potencia, es muy fácil. Basta con conectar los dos alambres del interruptor, lógicamente, para encender y resetear la tarjeta. Y se conectan, además, la alimentación positiva y la negativa en los puntos correspondientes y ya marcados como “NEG” y “+POS”.

Una vez energizada la tarjeta RANGE II se debe esperar unos 6 segundos sin tocar el interruptor para que el microprocesador realice la inspección del sistema. En ese momento el led verde de línea parpadea tres veces y activa/desactiva los relays seguido de un corto beep al final. Si se queda dando beep con el led rojo también intermitente, significa que la alimentación de batería está fuera de rango o el control de sobrecarga (OL) está desajustado. Por el momento puede subirlo a máxima potencia.

Si se desea cambiar el tipo de interruptor, una vez energizada la tarjeta, se cuenta con 6 segundos para cerrar y abrir 3 veces el interruptor instalado.

Se puede repetir el proceso cuantas veces se requiera cambiar de tipo de interruptor.

NO HAY QUE HACERLO CADA VEZ QUE SE ENERGIZA EL INVERSOR, SINO AL MOMENTO DE CONSTRUIRLO!

En los resistores R35 y R36 de 220 ohmios se pueden verificar las señales de 60 hertzios que conmutan los transistores mosfet de potencia.

En el cátodo (el lado de la franja) del diodo D7 ó D9 se puede comprobar el voltaje y la frecuencia de 120 Hz que impulsa a los transistores mosfets encargados de la supresión (los cuatro mosfets del centro).

Haciendo las conexiones de entrada de línea en la terminal de la tarjeta marcada como “NEU” y en la terminal del relay RL1 marcada como “IN” se puede verificar si se realiza correctamente la transferencia del modo inversor al modo de cargador y viceversa. Recuerde que los relays se activan en el modo inversor y se desactivan en el modo de cargador. Lo inverso al modo que lo hacen otras tarjetas del mercado local. Con la línea ya conectada deben aparecer 120 hertzios en el pin 3 del opto-transistor U5, un PC817.

Luego que se ensamble completamente el inversor, la calibración del voltaje de salida como inversor se realiza con el potenciómetro marcado como Vo. Si el transformador está construido correctamente no habrá ninguna dificultad para lograr los 120 Vac de salida ya que el control suministra un amplio rango.

8 - TERMINOLOGÍA DE LAS TRES ETAPAS DEL CARGADOR DE LA RANGE II.

Etapa 1 - Bulk Voltaje (Voltaje en masa, en volumen o en bruto, a granel como dicen otros). Este es el voltaje máximo a que las baterías se cargarán durante un ciclo normal de carga manteniendo la corriente constante. El rango normal es 2.35 a 2.43 voltios por celda. Las baterías de electrolito líquido usualmente alcanzan el voltaje más alto, mientras que las baterías de celdas de gelatina (gel cells) alcanzan el voltaje más bajo.

Etapa 2 - Absorption (Absorción). Durante éste ciclo de carga las baterías absorben la corriente necesaria para retener el voltaje constante con respecto al volumen (Bulk) de la carga completa. Las baterías se mantendrán cargadas al nivel constante de voltaje en masa durante 2 horas.

Etapa 3 - Float Voltaje (Voltaje flotante). Es una etapa de mantenimiento. Es el voltaje a que las baterías se mantendrán luego de que se han cargado. El rango apropiado de esta etapa es de 2.25V por celda con baterías de celdas de gelatina, y de 2.23V en las de plomo con ácido líquido.

En esta etapa se reduce la producción de gases y las baterías se mantendrán completamente cargadas.

Ya que se ha hecho mención de la resina pez rubia, es importante destacar que no sólo sirve para realizar una soldadura bien terminada, sino, que licuada con el diluyente que conocemos como tinner (o puede ser con acetona), también sirve para pintar tarjetas y prevenirla de la a humedad y la corrosión (menos de la administrativa).

b) Cautín de 100 Vatios de punta mediana (5 a 7 mms. de ancho). Este es muy útil para soldar pequeños terminales, empalmes de alambres, áreas metalizadas del chasis, y en todos aquellos casos (no componentes en la tarjeta) en que se requiera algo más de calor.

c) Cautín de 250 Vatios de punta ancha (15 mms. de ancho). Obligatoriamente necesario para unir los grandes terminales de los cables de batería, para realizar uniones en cables calibres 4 a 4/0 y realizar soldaduras en grandes extensiones metálicas que requieren de una alta temperatura, porque presentan la condición negativa de disipar rápidamente el calor que se le aplica.

…Y practicar algunas tácticas para soldar sin dañar: Una soldadura mal hecha puede causar que el producto falle en algún momento. Si el producto no sirve, imagínense lo que diría el consumidor de usted.

d) La soldadura: Se le llama así al conjunto del estaño y el fundente. Aunque se emplea el término “estaño” para referirse a la soldadura, en realidad es comúnmente 60% estaño (Tin) y 40% de plomo (Lead) (Sn/Pb = 60/40), no al revés la que se debe emplear en la electrónica general. Esto es por las siguientes razones: Si la proporción de estaño aumenta, la soldadura se torna negativamente más débil a las fuerzas mecánicas, aunque mejora su fundición a menor temperatura y aumenta la conductividad. Ideal para soldar microcircuitos como el de un teléfono celular.

Si aumenta la proporción de plomo, aumenta positivamente la respuesta a las fuerzas mecánicas, pero desmejora la fundición necesitando alta temperatura y disminuye la conductividad. Ideal para soldaduras en cañerías y piezas metálicas varias en donde la conductividad no es importante. Para realizar trabajos en circuitos de comunicación, aparatos médicos, y similares, la mejor soldadura es la de 62% estaño (Tin), 36% plomo (Lead) y 2% plata (Silver), la cual posee baja resistencia eléctrica y es muy resistente a la fuerza mecánica y a la oxidación.

Por lo general, la soldadura ya viene en forma de hilo de diferentes diámetros y con una cavidad tubular llamada “alma” (única, doble y triple, según sea el espesor) rellena de una pasta resinosa a base de colofonia (Rosin Core), cuya misión es la de facilitar la distribución uniforme del estaño sobre las superficies a unir y evitando, al mismo tiempo, la oxidación producida por la temperatura demasiado elevada del soldador. La cavidad tubular ocupada por el fundente es de un 2 a un 3% del diámetro del hilo. El grosor es importante porque de eso también depende la calidad del trabajo. El diámetro de 0.031 pulgada (0.8 mm) es el preferido en electrónica general, y el de 0,020 pulgada para la microelectrónica. Los calibres más gruesos son ideales para soldar con cautines de 100 vatios en adelante.

e) Proceso para soldar de manera profesional: Antes de iniciar una soldadura se debe asegurar de que…

1- El soldador a emplear proporciona la temperatura adecuada para la tarea a realizar. Ya se recomendó un cautín de 40 Vatios para soldar en circuitos impresos delicados.

2- La punta del soldador (apropiado) debe de estar limpia. De lo contrario, frote suavemente la punta del soldador en la esponja humedecida anexa en algunos equipos de soldar. Para tal fin, nunca use la esponja seca, y mucho menos lima o lija que producen desgaste de punta.

Con el cautin ya caliente se introduce la punta en polvo de pez rubia contenida en un pequeño envase metálico, que puede ser una tapa de refresco o algo así, y luego se le aplica estaño para reponer el pre-estañado original.

En la gráfica siguiente se presenta la esponja de fibras de celulosa natural humedecida para limpiar la punta del cautín y un gancho improvisado con un pincho de pelo (del que usan las damas) apropiado para halar los resistores a la vez que se calienta una de sus dos terminales. Para reponer la esponja sólo tiene que ir al supermercado y comprar de la marca Scotch-Brite (3M) que viene húmeda y hasta perfumada para fregar. Otras, que son plásticas y no de celulosa natural, no sirven para tal propósito.

1- Las piezas a soldar deben de estar bien limpias, sin grasa ni suciedad, y/o pre-estañadas. Aquí si puede utilizar una lija de granos bien finos.

Una goma de borrar tinta de bolígrafo es muy buena para limpiar las pistas del circuito impreso de tarjetas con conectores a contacto por presión.

2- Las piezas a soldar deben de estar tocándose, o amarradas, si van soportar una fuerte tensión mecánica. Luego aplicar el cautín en ángulo de 30 grados, tocando las piezas para que se calienten ambas partes. En 2 segundos las piezas alcanzan la temperatura del soldador y, sin quitar el cautín, ya se puede aplicar unos cuantos milímetros de estaños en la base de la zona a soldar, tocando directamente la unión de componentes, el impreso y la punta. Luego se retira el cautín. Lo correcto es no mover el cautín en este proceso, pero cuando la zona a soldar es muy grande, se puede mover con suavidad el punto de aplicación para ayudar a distribuirlo de manera uniforme.

3- Para soldar piezas muy delicadas al calor excesivo, se puede atrapar la pata (pin) a soldar con una pinza pico largo para que ésta absorba el calor aplicado de más. Si se va a soldar un circuito integrado, no lo haga soldando los pines continuos. Más bien saltando de lado a lado, para dar tiempo a que se disipe el calor y no se provoque una concentración peligrosa en el dispositivo.

4- PRECAUCIONES: Nunca introduzca el estaño en su boca, ni tome alimentos con las manos contaminadas. El contacto con el plomo es altamente tóxico, y es muy difícil de eliminar del cuerpo. Cada cierto tiempo lave sus manos para no regar las partículas microscópicas por todo el cuerpo.

“El envenenamiento con plomo provoca anemia, debilidad, estreñimiento, parálisis en las muñecas y tobillos. También disminuye la inteligencia, retrasa en el desarrollo motor, deteriora la memoria y provoca problemas de audición y equilibrio. En adultos, el plomo puede aumentar la presión sanguínea.”

No use el cautín para realizar soldaduras con el equipo energizado, pues entre la punta y el calefactor del cautín es frecuente que aparezca algo de voltaje que puede dañar más la tarjeta.

Otra herramienta muy útil es un extractor de gases construido con un trozo de tubo de PVC de un pie de largo y 4 pulgadas de diámetros, al cual se le ha atornillado una rejilla de alambre en un extremos, para impedir que sean succionados papeles y plásticos, y un abanico de 120Vac en el extremo opuesto, según se muestra con claridad en la gráfica anexa. Las partes que se van a soldar se colocan lo más

próximo al extremo opuesto al abanico, para que los gases producidos en el proceso de soldadura sean aspirados hacia el interior del tubo e impelidos con fuerza por el otro extremo, lejos del operario.

e) Proceso para desoldar: Para desoldar se emplea el mismo cautín con el que se soldaron las piezas y un desoldador de vacío (chupón), que es como una jeringa bien grande que contiene un resorte que eleva el émbolo creando un intenso vacío dentro del tubo (generalmente de aluminio o de un plástico un poco menos resistente al calor como su boquilla de teflón); o con el alambre de malla trenzada. También existe el desoldador de pera, que es la unión de un cautín con un chupón de perilla; y la máquina de chorro de aire caliente, que es muy eficaz para trabajos en microelectrónica.

- Proceso con el desoldador de pera:

1- Cuando el desoldador ya ha alcanzado su máxima temperatura, se presiona la pera con el dedo pulgar o usando la mano izquierda, si no es zurdo.

2- Acercar la punta sobre la zona a desoldar y, luego de unos segundos, soltar la pera para que el vacío producido succione el estaño fundido.

3- Presionar la pera varia veces con precaución para que expulse el estaño del depósito. Su uso no es tan cómodo como lo pintan, por lo que no es tanto su uso.

- Proceso con el chupón:

1- Cuando el cautín ya tiene su máxima temperatura, se aplica la punta sobre la zona a desoldar con una inclinación de 30 grados.

2- Con el chupón armado en la mano izquierda (si no es zurdo), colocar la boquilla lo más próximo de la zona de la base de la unión; y cuando la soldadura esté bien fundida, retira el cautín y rápidamente presiona el botón del succionador.

3- Para desmontar circuitos integrados dañados sin afectar la tarjeta, el mejor método es cortando con una cuchilla todos los pines en su nivel más alto y, si la tarjeta es doble caras, con mucho cuidado de no dañar las pistas impresas. Luego, ya puede retirar con libertad cada pin y limpiar cada hoyo con el cautín y el chupón. A veces es necesario agregar un poco más de estaño al hoyo para aumentar el poder de succión del chupón. Cuando los hoyos están encasquillados y metalizados se hace muy difícil la tarea de limpiarlos, por lo que es muy práctico utilizar un pequeño taladro y una mecha 1/64”; y de 1/32” para hoyos de mosfets. No aplique calor en exceso y opte por ésta última recomendación si no logra por el método convencional.

- Proceso con alambre de malla trenzada (Desoldering Braids):

La utilización de la malla trenzada, a pesar de ser un método muy rústico, no deja de ser muy eficaz para desoldar rápidamente circuitos integrados, pero se corre el riesgo de aplicar demasiado calor y dañar el componente, a menos que se esté bien seguro de su avería. El exceso de calor puede también levantar el impreso, y bajarle el ánimo para seguir.

Se toma el rollito de malla trenzada con la mano izquierda (si no es zurdo) y, con el cautín bien caliente, se hunde fundiendo la resina pez rubia impregnando una longitud aproximada de un centímetro de la malla. Aunque también vienen rollitos de 5 pies de longitud impregnados de resina (with flux).

- Sin esperar a que se enfríe la malla, se coloca sobre lodos los pines que pueda cubrir la punta impregnada de pez rubia.

- Se calienta la malla trenzada con el cautín hasta que ésta libere parte de la resina pez rubia sobre el circuito y absorba el estaño fundido debajo. Y sin esperar que se enfríe, retire la malla y no aplique más calor. Se repite todo el proceso hasta completar la extracción. Para retirar la resina pez rubia de la placa use brocha y tinner (puede usar la acetona de su chica). A veces es mejor pintar la tarjeta esparciendo la pez rubia, para impedir así la corrosión.

Hablando de brochas, en la mesa del reparador deben de haber dos brochas: una de 2 pulgadas con los pelos tan largos como los de un hippy para retirar todo el polvo del equipo. Y otra de 1½ pulgadas con los pelos recortados a una pulgada para limpiar y pintar con la pez rubia. Ambas no deben utilizarse para otro propósito que el que se ha especificado, ya que se impregnan de suciedades que atacan al equipo.

h) Cuidado con las virutas de estaño y con doblar las patas de los transistores mosfets. Retirar del circuito un componente averiado con los pines doblados y estañados es una tarea bastante tediosa, y que, a causa del calor y la fuerza extrema que se le debe aplicar, se deteriora el circuito impreso. Dentro de lo posible, se debe evitar tan desagradable práctica. Dentro de lo posible, porque a veces es necesario de manera moderada para complementar el circuito impreso dañado por otra persona que no supo hacer lo correcto.

Luego de realizar cada reparación, es necesaria una inspección general de la tarjeta a la vez que se aplica una limpieza con tinner para eliminar cualquier partícula de estaño que pueda ocasionar un desastre. Siempre se debe proceder con cuidado, porque desgraciadamente son más las averías provocadas por el reparador que las que pueda traer originalmente el aparato al momento de ingresar al taller.

12 - CÓMO SE REPARA UNA TARJETA RANGE II CON SÓLO SABER SOLDAR Y USAR UN TESTER.

Según estudios de encuestas tecnológicas, se ha establecido que entre un 30 a 40 por ciento de las fallas posteriores que presentan los aparatos en reparación, se lo provoca el mismo técnico por no realizar correctamente un diagnóstico previo de la falla. Antes de proceder, observar mientras se limpia es el primer paso del método científico.

El siguiente diagrama en semibloques de la tarjeta RANGE II servirá para comprender de manera general las diferentes etapas que la componen.

En adelante los voltajes no especificados como corriente alterna (Vac) serán interpretados como de corriente directa (Dc) aunque estos tampoco estén especificados como tales. Todos los voltajes de corriente directa serán medidos desde el polo negativo de batería del inversor; igualmente los voltajes de corriente alterna tipo señales, los inferiores al nivel de alimentación de batería. Las demás mediciones de corriente alterna serán realizadas desde la entrada NEUTRAL de línea del inversor.

a) SI NO FUNCIONA COMO INVERSOR; dando por hecho que no hay mosfets dañados ni mala instalación:

En el modo inversor el relay está activado y el led rojo encendido. Si el interruptor manual está abierto (si se usa del tipo toggle) o ha sido pulsado (si se usa del tipo push button), entonces el modulador de pulsos incorporado por programación en el microcontrolador PIC16F685 (U4) inicia la generación de onda; y en los pines 10 y 11 se puede medir el mismo voltaje aproximado de 2.725Vac, dependiendo del ajuste del control Vo, y una frecuencia de 60Hz. También se podría comprobar la señal de 120Hz y unos 2.34Vac que se genera por el pin 12 para impulsar los transistores mosfet encargados de la supresión de

reactivos generados en el transformador de potencia.

Comprobando los reguladores de 5V y 15V y la alimentación del microcontrolador U4, un PIC16F685 y las etapas drivers.Los diodos identificados como D1 y D2 (IN4007) tienen la función de reforzar la entrada (pin #1) del regulador U1 con unos 22V en inversores de 12V.

En inversores de 24V no es necesario el refuerzo de la entrada del regulador, por lo que se deben desconectar dichos diodos si además el transformador es con derivación central. Cuando se usa tarjeta de potencia H, estos diodos quedan automáticamente fuera de servicio, por lo que no es necesario desconectarlos.

El regulador U1, un LM7815, alimenta la etapa driver formada por Q4, 7 y 8 de la fase “A” (pin 10 del micro) y la etapa driver formada por Q5, 9 y 10 de la fase “B” (pin 11 del micro) con unos 10.9V estando el inversor apagado y sin conexión a línea. Y con unos 14.95V con el inversor funcionando o cargando o en inversores de 24V. La salida de 15V del regulador U1 también alimenta la entrada (pin 1) del regulador U2 (un LM7805), el cual alimenta el pin 1 del microcontrolador U4 (un PIC16F685), al pin 8 del doble operacional U3 (un LM358N), al colector (pin4) del optotransistor U5 (un PC817) y al colector (pin 4) del optotransistor U7 (otro PC817).

- Si el voltaje de U2 por el pin 3 es menor de 4.6V o no existe, compruebe si hay 15 voltios en su pin 1 de entrada. De ser así, aisle o desconecte dicho pin 3 del regulador, afín de comprobar si uno de los circuitos que ya hemos mencionado que alimenta está averiado provocando un cortocircuito. Si aún así el regulador no suministra el voltaje próximo al especificado de fábrica, y por demás se calienta, definitivamente hay que reemplazarlo.

Si el regulador U1 (LM7815) teniendo en su entrada (pin1) un nivel igual o superior al que específicamente va a regular y su salida (pin3) no presenta un voltaje entre 9 a 15V, y por demás se calienta, entonces aísle o desconecte su salida (pin3) y vuelva a comprobar las mediciones. Si persiste la falla, es evidente que no sirve el regulador. Si desaparece la falla, es probable que el regulador U2 o los circuitos que alimenta estén averiados

- Comprobando el encendido manual del inversor a través del interruptor y el apagado por batería fuera de rango de operación.

Si ya hemos conectado la batería a los polos del inversor (12V o 24V según se haya diseñado) y esperamos que éste se auto chequee sin poner la mano al interruptor, podemos proceder entonces al encendido manual.

Cuando el inversor está encendido manualmente, el interruptor cerrado cambia el nivel lógico bajo del pin 4 del microcontrolador U4 por un nivel lógico alto (en este caso serían 5V) y ordena al programa que genere las señales de driver de los transistores mosfets de potencia (2.25 Vac/60 Hz a través del pin 10 y 11) y la de impulso de los transistores mosfets de supresión (2.36 Vac/120 Hz a través del pin 12). Esto va a ser posible si también no hay averías, o un nivel pobre de las baterías o un desajuste del control de overload (OL). Y siempre que no se haya conectado el inversor a la línea; lo cual no debe hacerse durante esta prueba si queremos realizar correctamente la verificación.

Ambas señales van a formar la fase A y la fase B con su respectivo sistema driver, de los cuales podemos verificar salida en los resistores R35 y R36. Aunque estas señales están en contra fase, coinciden en frecuencia y voltaje (aprox. 6.76Vac); por lo que si existe una marcada diferencia entre ellas es un claro síntoma de que existen transistores en desperfecto (de los tres en cada lado) o en la fase de transistores mosfet correspondiente hay un cortocircuito de gate a tierra, o el corto frecuente, el de gate a drenaje; lo cual envía el voltaje de drenaje (el mismo de batería) hacia el driver. Aunque el diseño de esa etapa se ha realizado pensando que debe soportar ambas anomalías, bien dice el refrán popular, que: “con candela y puyas, hasta el diablo suda”. Observe la gráfica adjunta y compruébelo midiendo continuidad con el tester, pero no sin antes desconectar toda energía del inversor.

Es bueno aclarar que algunas personas piensan que la corriente que soporta el mosfet de tamaño más grande como el IRFP150 es mayor que la del pequeño de la izquierda como el IRF3205. Pero afortunadamente no es así, ya que éste último es más barato, y porque soporta una corriente de 110 amperios y 55 V máximos, mientras que el manganzón de la derecha sólo soporta 42 amperios y 100V máximos. Y también ocupa mayor espacio en el circuito impreso.

Ya hemos mencionado tres veces que del pin 12 del micro surge la señal de

2.3 Vac/120 Hz, la cual es reforzada por el transistor Q6 (un C1008) y el circuito

multiplicador de voltaje formado por el diodo D6, el resistor R38 y el capacitor

electrolítico C3 que suministran unos 6.6 Vac desde los gates a fuentes de los transistores mosfet supresores. Unos 13.2 Vac si se mide desde los gates a tierra.

El momento de la supresión coincide con el tiempo muerto de la onda (cuando se hace cero); y funciona haciendo un cortocircuito placa a placa del transformador para eliminar la corriente parásita que se produce con el apagado del los transistores mosfet de potencia. Lógicamente, en ese brevísimo instante que se repite 120 veces por segundo, sólo debe estar funcionando el sistema supresor y nada más.

4- Comprobando el apagado del modo inversor por disparo de OVERLOAD a través del pin 15 del micro.

El amplificador operacional parte “b” del circuito integrado U3 (un LM358N) toma como referencia los milivoltios que se generan en el shunt de sensado de corriente, el extremo opuesto del cable que conecta el borne negativo de batería, precisamente en la unión negativa de todas las terminales fuente de los transistores mosfet, y los amplifica mil veces con salida por el pin 7 de U3. Este voltaje es detectado por el pin 15 del microprocesador U4 si supera el nivel de carga pre-ajustado por el control marcado como OL. Si el aparato inversor es sometido a la prueba de consumo y éste supera el nivel de pre-ajuste, lo normal es que el inversor se apague y comience a sonar el buzzer 32 veces intermitentes.

También se es visible el parpadeo del led rojo indicador de inversión. Esta condición de apagado tipo cerrojo por Overload, Shutdown, batería alta o baja se mantiene aunque las causas del disparo hayan desaparecido, hasta tanto no se provoque manualmente el reset cerrando y abriendo el interruptor ó esperando que la propia transferencia de inversor a línea lo haga automáticamente.

Si el aparato inversor no se apaga con la carga que se presupone debe hacerlo, se debe proceder a un nuevo ajuste del control OL hasta lograrse la calibración apropiada. Si no se obtiene el disparo en todo el rango del control OL, debe verificarse si el capacitor electrolítico que filtra la entrada de batería ha sido ubicado incorrectamente. La forma correcta de instalar dicho capacitor es directamente del borne positivo al negativo,utilizando alambre calibre ocho, necesariamente bien cortito.

Si nada de lo ya explicado es la causa de la avería, una condición muy remota es que U3 (LM358N) esté defectuoso.

Etiquetas:

alternativa,

ayuda,

control,

convertidor,

corriente,

diseño,

electrónica,

emergencias,

Energía,

esquemático,

estudiantes,

inversor,

inverter,

proyecto,

regulador,

seguridad,

tarjeta,

voltaje

Suscribirse a:

Comentarios (Atom)